Un réacteur à haute pression (réacteur magnétique à haute pressionCe dispositif représente une innovation majeure dans l'application de la technologie d'entraînement magnétique aux équipements de réaction. Il résout fondamentalement les problèmes d'étanchéité des arbres liés aux garnitures d'étanchéité et aux joints mécaniques traditionnels, garantissant une étanchéité parfaite et l'absence de contamination. De ce fait, il constitue le dispositif idéal pour la réalisation de réactions chimiques à haute température et haute pression, notamment pour les substances inflammables, explosives et toxiques, où ses avantages sont encore plus manifestes.

I.Fonctionnalités et applications

Grâce à sa conception structurelle et à la configuration de ses paramètres, le réacteur permet d'assurer le chauffage, l'évaporation, le refroidissement et le mélange à faible vitesse requis par les procédés spécifiques. Les exigences de conception de la cuve sous pression varient en fonction des besoins en pression durant la réaction. La production doit respecter scrupuleusement les normes en vigueur, notamment en matière de traitement, d'essais et de phases de test.

Les réacteurs haute pression sont largement utilisés dans des industries telles que le pétrole, la chimie, le caoutchouc, les pesticides, les colorants, les produits pharmaceutiques et l'agroalimentaire. Ils servent d'enceintes sous pression pour des procédés comme la vulcanisation, la nitration, l'hydrogénation, l'alkylation, la polymérisation et la condensation.

II.Types d'opérations

Les réacteurs haute pression peuvent être classés en deux catégories : à fonctionnement discontinu et à fonctionnement continu. Ils sont généralement équipés d’échangeurs de chaleur à double enveloppe, mais peuvent également comporter des échangeurs de chaleur à serpentin interne ou à panier. Des échangeurs de chaleur à circulation externe ou à condensation par reflux sont également disponibles. Le mélange peut être obtenu par agitation mécanique ou par barbotage d’air ou de gaz inerte. Ces réacteurs permettent de réaliser des réactions homogènes en phase liquide, des réactions gaz-liquide, des réactions liquide-solide et des réactions triphasiques gaz-solide-liquide.

La maîtrise de la température de réaction est essentielle pour éviter les accidents, notamment lors de réactions impliquant d'importants dégagements de chaleur. Les opérations par lots sont relativement simples, tandis que les opérations en continu exigent une précision et un contrôle accrus.

III.Composition structurale

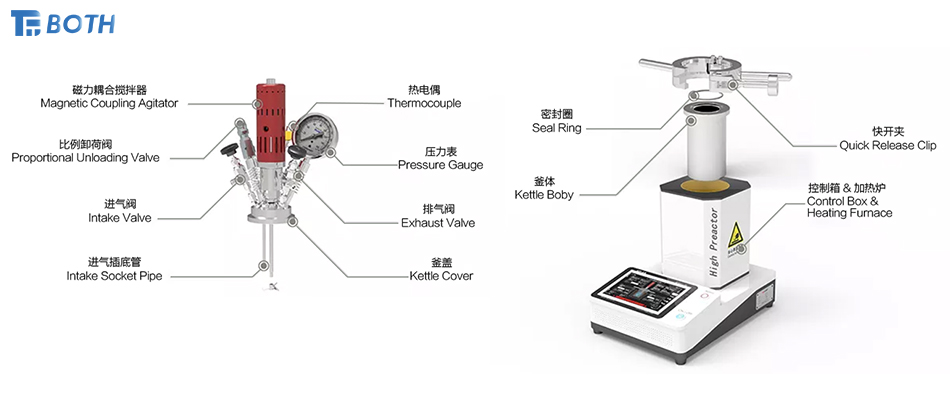

Les réacteurs à haute pression se composent généralement d'un corps, d'un couvercle, d'un dispositif de transmission, d'un agitateur et d'un dispositif d'étanchéité.

Corps et couvercle du réacteur:

L'enveloppe est composée d'un corps cylindrique, d'un couvercle supérieur et d'un couvercle inférieur. Le couvercle supérieur peut être soudé directement au corps ou fixé par des brides pour faciliter le démontage. Il comporte des trous d'homme, des trappes de visite et diverses buses de process.

Système d'agitation:

À l'intérieur du réacteur, un agitateur assure le mélange afin d'accélérer la réaction, d'améliorer le transfert de masse et d'optimiser le transfert de chaleur. Cet agitateur est relié au dispositif de transmission par un accouplement.

Système d'étanchéité:

Le système d'étanchéité du réacteur utilise des mécanismes d'étanchéité dynamiques, principalement des joints d'étanchéité à garniture et des joints mécaniques, pour garantir sa fiabilité.

IV.Matériaux et informations complémentaires

Les matériaux couramment utilisés pour les réacteurs à haute pression comprennent l'acier au carbone-manganèse, l'acier inoxydable, le zirconium et les alliages à base de nickel (par exemple, Hastelloy, Monel, Inconel), ainsi que les matériaux composites. Le choix dépend des exigences spécifiques de l'application.

Pour plus de détails sur les microréacteurs à l'échelle du laboratoire etHhautPrassurRacteurs, n'hésitez pas àCContactez-nous.

Date de publication : 8 janvier 2025