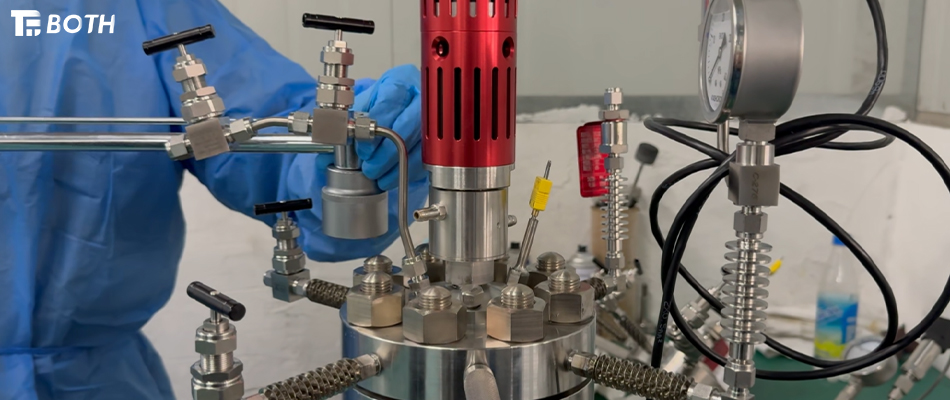

Réacteurs à haute pressionLes réacteurs haute pression sont des équipements de réaction essentiels à la production chimique. Lors des procédés chimiques, ils fournissent l'espace et les conditions de réaction nécessaires. Il est important de prêter attention aux points suivants lors de l'installation d'un réacteur haute pression avant sa mise en service :

1.Installation et scellement du couvercle du réacteur

Si le corps et le couvercle du réacteur utilisent un système d'étanchéité par contact linéaire conique et arqué, les boulons principaux doivent être serrés pour garantir une bonne étanchéité. Toutefois, lors du serrage des boulons principaux, le couple ne doit pas dépasser 80 à 120 Nm afin d'éviter d'endommager la surface d'étanchéité et de provoquer une usure excessive. Il convient de prendre des précautions particulières pour protéger les surfaces d'étanchéité. Lors de l'installation du couvercle du réacteur, celui-ci doit être abaissé lentement afin d'éviter tout choc entre les surfaces d'étanchéité du couvercle et du corps, ce qui pourrait endommager le joint. Lors du serrage des écrous principaux, il convient de procéder par étapes symétriques, en augmentant progressivement la force de serrage pour garantir une bonne étanchéité.

2.Raccordement des contre-écrous

Lors du serrage des contre-écrous, seuls ces derniers doivent tourner, sans que les deux surfaces d'appui ne tournent l'une par rapport à l'autre. Toutes les pièces filetées doivent être enduites d'huile ou d'un mélange d'huile et de graphite lors du montage afin d'éviter tout grippage.

3.Utilisation des vannes

Les vannes à pointeau utilisent des joints toriques ; un léger serrage du pointeau suffit à comprimer la surface d'étanchéité et à assurer une étanchéité efficace. Tout serrage excessif est strictement interdit, car il risque d'endommager cette surface.

4.Contrôleur de réacteur haute pression

Le contrôleur doit être placé à plat sur la plateforme de travail. La température ambiante doit être comprise entre 10 °C et 40 °C, avec une humidité relative inférieure à 85 %. Il est important de s'assurer de l'absence de poussières conductrices et de gaz corrosifs dans l'environnement.

5.Vérification des contacts fixes

Avant utilisation, vérifiez le bon état des pièces mobiles et des contacts fixes des panneaux avant et arrière. Le couvercle supérieur doit être amovible afin de contrôler le serrage des connecteurs et de détecter tout dommage ou trace de rouille dus à un transport ou un stockage inadéquats.

6.Connexions de câblage

Vérifiez que tous les câbles sont correctement connectés, y compris l'alimentation électrique, les câbles reliant le contrôleur au four du réacteur, les câbles du moteur, ainsi que les câbles des capteurs de température et du tachymètre. Avant la mise sous tension, il est recommandé de vérifier l'état des câbles et de s'assurer de la conformité aux normes de sécurité électrique.

7.Dispositifs de sécurité

Pour les réacteurs équipés de dispositifs de rupture à disque, il est impératif d'éviter tout démontage ou test non approfondi. En cas de rupture, le disque doit être remplacé. Il est crucial de remplacer tout disque de rupture n'ayant pas cédé à la pression nominale afin de garantir un fonctionnement sûr.

8.Prévenir les différences de température excessives

Pendant le fonctionnement du réacteur, tout refroidissement ou réchauffement rapide doit être évité afin de prévenir les fissures dans le corps du réacteur dues à des écarts de température excessifs, ce qui pourrait compromettre la sécurité. De plus, la double enveloppe d'eau située entre l'agitateur magnétique et le couvercle du réacteur doit assurer une circulation d'eau suffisante pour éviter la démagnétisation de l'acier magnétique, qui pourrait perturber le fonctionnement.

9.Utilisation des réacteurs nouvellement installés

Les réacteurs haute pression nouvellement installés (ou réparés) doivent subir un test d'étanchéité avant leur mise en service. Le fluide recommandé pour ce test est l'azote ou un autre gaz inerte. L'utilisation de gaz inflammables ou explosifs est proscrite. La pression d'essai doit être de 1 à 1,05 fois la pression de service et être augmentée progressivement. Un incrément de 0,25 fois la pression de service est recommandé, chaque incrément étant maintenu pendant 5 minutes. Le test doit se poursuivre pendant 30 minutes à la pression finale. En cas de fuite, la pression doit être relâchée avant toute opération de maintenance. Par mesure de sécurité, il est impératif d'éviter toute opération sous pression.

Si vous êtes intéressé par notreHhautPrassurRacteurou si vous avez des questions, n'hésitez pas àContactez-nous.

Date de publication : 10 janvier 2025